林芝市市场监督管理局

林芝市市场监督管理局

林芝市市场监督管理局

林芝市市场监督管理局

ICS 43. 140 CCS Y 14

ICS 43. 140 CCS Y 14

中 华 人 民 共 和 国 国 家 标 准

GB 42295—2022

![]()

电动自行车电气安全要求

![]()

Safety requirement for electric bicycles electrical

![]() 2022-12-29发布 2024-01-01实施

2022-12-29发布 2024-01-01实施

![]() 国家市场监督管理总局 国家标准化管理委员会

国家市场监督管理总局 国家标准化管理委员会

GB 42295—2022

前 言

本文件按照 GB/T 1. 1—2020《标准化工作导则 第 1部分:标准化文件的结构和起草规则》的规定

起草 。

本文件与 GB 17761—2018《电动 自行车安全技术规范》共同构成电动 自行车整车产品安全标准 体系 。

请注意本文件的某些内容可能涉及专利 。本文件的发布机构不承担识别专利的责任 。 本文件由中华人民共和国工业和信息化部提出并归口 。

![]()

GB 42295—2022

电动自行车电气安全要求

1 范围

本文件规定了电动自行车电气安全的标识 、警示语 、布线 、导线 、连接 、电压 、绝缘电阻 、电气强度 、发 热 、防护 、耐温与耐湿 、振动与冲击的要求 , 描述了相应的试验方法。

本文件适用于 QB/T 1714界定的助力 自行车所包含的电动车辆(以下简称车辆) 。 本文件不适用于带有车载充电器的车辆。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。 其中 , 注 日期的引用文 件 , 仅该日期对应的版本适用于本文件;不注日期的引用文件 , 其最新版本(包括所有的修改单)适用于 本文件。

GB/T 2423. 1 电工电子产品环境试验 第 2部分:试验方法 试验 A:低温 GB/T 2423. 2 电工电子产品环境试验 第 2部分:试验方法 试验 B:高温 GB/T 2423. 3 环境试验 第 2部分:试验方法 试验 cab:恒定湿热试验

GB/T 3956—2008 电缆的导体

GB/T 4208 外壳防护等级(IP代码)

GB4706. 1—2005 家用和类似用途电器的安全 第 1部分:通用要求 GB/T 16842—2016 外壳对人和设备的防护 检验用试具

GB 17761 电动自行车安全技术规范

GB/T 22199. 1—2017 电动助力车用阀控式铅酸蓄电池 第 1部分:技术条件

![]() GB/T 32504—2016 民用铅酸蓄电池安全技术规范 GB/T 36972—2018 电动自行车用锂离子蓄电池

GB/T 32504—2016 民用铅酸蓄电池安全技术规范 GB/T 36972—2018 电动自行车用锂离子蓄电池

QB/T 1714 自行车 命名和型号编制方法

3 术语和定义

GB 17761界定的以及下列术语和定义适用于本文件。 3. 1

主回路 main circuit

传输蓄电池系统(3. 13)输出端动力电能驱动电动机的电路。 3. 2

次回路 secondary circuit

除主回路(3. 1)外的其他电路 , 包括控制电路 、声光电路等。 3. 3

主回路导线 main circuit cable

构成驱动电动机运转电路的电线。

GB 42295—2022

3. 4

主回路最大工作电流 maximum operating current of main circuit

车辆主回路(3. 1)实际测得工作电流极限值与产品明示限流保护上限值的较大值 。 3. 5

放电电流 discharge current 蓄电池在放电时输出的电流 。

3. 6

限流保护值 current-limiting protection 电器部件允许通过的最大电流值 。

3. 7

最高工作电压 highest working voltage

蓄电池系统(3. 13)充满电后各电器即刻工作的电压 。 3. 8

基本绝缘 basic insulation

带电部分(3. 9)上对触电(在没有故障的状态下)起基本防护作用的绝缘 。 注 : 基本绝缘不必包括功能性绝缘 。

[来源:GB/T 19596—2017, 3. 1. 3. 2. 5] 3. 9

带电部分 live part

正常使用时通电的导体或导电部分 。

[来源:GB/T 19596—2017, 3. 1. 2. 3. 2] 3. 10

可导电部分 conductive part

能够使电流通过的部分 , 在正常工作状态下不带电 , 但在基本绝缘(3. 8)失效的情况下 , 可能成为带 电部分(3. 9) 。

[来源:GB/T 19596—2017, 3. 1. 2. 3. 3] 3. 11

外露可导电部分 exposed conductive part

可以通过 IPXXB(防护等级代码)关节试指触及的可导电部分(3. 10) 。

注 : 本概念是针对特定的电路而言 , 一个电路中的带电部分也许是另一个电路中的外露导体 。例如乘用车车身可 能是辅助电路的带电部分 , 但对于动力电路来说它是外露的导体 。

[来源:GB/T 19596—2017, 3. 1. 2. 3. 4] 3. 12

蓄电池组 battery

将一个以上单体蓄电池按照串联 、并联或串并联方式组合 , 并作为电源使用的组合体 。 注 : 也称作蓄电池模块 。

[来源:GB/T 19596—2017, 3. 3. 2. 1. 3] 3. 13

蓄电池系统 battery system

一个或一个以上蓄电池组(3. 12)及相应附件[如:保护装置(3. 14) 、管理系统 、接口 、连接导线 、蓄电 池盒等]构成的 , 具有从外部获得电能并可对外输出电能的能量存储装置 。

3. 14

保护装置 protective device

![]() 能够实时保证车辆蓄电池系统(3. 13)的电压 、电流和温度在允许范围内进行工作的电器部件 。

能够实时保证车辆蓄电池系统(3. 13)的电压 、电流和温度在允许范围内进行工作的电器部件 。

GB 42295—2022

注 : 它的动作能防止车辆电气系统出现危险状况 。 3. 15

漏液 leakage

蓄电池内部电解液泄漏到电池壳体外部 。 [来源:GB/T 36945—2018, 2. 7]

4 要求

4. 1 通则

4. 1. 1 车辆应符合 GB 17761相关电气安全要求 。

4. 1. 2 车辆用铅酸蓄电池组应符合 GB/T 32504—2016 中 4. 3、4. 4、4. 6、4. 7、4. 12和 GB/T 22199. 1— 2017中 4. 15的要求 , 锂离子蓄电池组应符合 GB/T 36972—2018中 5. 3 的要求 。

4. 2 标识与警示语

4. 2. 1 车辆电压高于特低电压 35. 0 V(直流)和 16. 0 V(交流)的主回路和蓄电池系统 , 其容易接触带电 部分的防护罩等应在易见的位置清晰牢固地标注如图 1所示的标志 。

注 : 由低于特低电 压 35. 0 V(直 流) 和 16. 0 V(交 流)供 电 的 电 器 部 件 , 在 潮 湿 环 境 中 对 人 体 不 构 成 危 险 (见

GB/T 3805—2008) 。

注 : 标志的底色为黄色 , 边框和符号为黑色 。

图 1 当心触电的图形标志

4. 2. 2 蓄电池系统的外表面应有醒目的“非专业人士禁止打开”警示语句 。

4. 2. 3 蓄电池系统的外表面应清晰可见地注明其充电和放电的工作温度范围 、最大充电和放电的电 流 、放电最低终止电压 、充电最高终止电压等参数 , 以便识别 。

4. 3 布线 、导线与连接

4. 3. 1 布线

车辆布线应符合以下要求 。

a) 主回路导线与次回路导线分类布线 , 线路整齐平滑 , 避开可能引起绝缘层损坏的毛刺 、散热片 或类似锋利的锐边;通电导线与导电体结合部分有护套并固定 。

b) 柔性金属管内部光滑 , 避免导线绝缘损坏;若使用开放式螺旋弹簧保护导线 , 则要正确安装与 绝缘;供绝缘导线穿过的金属孔 , 其表面圆滑平顺 , 或装有套管 。

c) 布线避免存在与可移动部件接触的情形 , 如在正常使用或维护过程中导线要接触移动部件或 弯曲的 , 则导线接触移动部件或弯曲的部分有绝缘护套;可动部分为前后运动的 , 则导线要在 其结构允许的最大角度内屈伸 。

d) 蓄电池盒内的连接导线无交叉重叠 , 如有交叉重叠 , 应避免受到外界压力的挤压 , 并在交叉重 叠处有绝缘护套 。

3

![]()

GB 42295—2022

4. 3. 2 导线

车辆电路中通过最大工作电流大于 200 mA 的导线应采用铜导体的导线 , 其技术要求应符合 GB/T 3956—2008的第 6章中第 5种导体的要求 。

车辆所使用的导线 , 其单芯导线最小标称横截面积按其电路最大工作电流(取实测值与制造商明示 的限流保护上限值的较大值) , 应符合表 1所对应的标称横截面积的要求 。

蓄电池组内部或蓄电池组之间连接的导线(除通信和信号线外) , 其最小标称横截面积不应小于主 回路导线的单芯导线标称横截面积 。

注 : 蓄电池组内部或蓄电池组之间用并联方式连接的 , 其并联处连接导线的最小横截面积要求除外 。 表 1 导线的标称横截面积

|

器具的额定电流 A |

标称横截面积 mm2 |

||

|

软线 |

用于固定布线的电缆 |

||

|

≤3 |

0. 5~0. 75 |

1~2. 5 |

|

|

>3且 ≤6 |

0. 75~1 |

1~2. 5 |

|

|

>6且 ≤10 |

1~1. 5 |

1~2. 5 |

|

|

>10且 ≤16 |

1. 5~2. 5 |

1. 5~4 |

|

|

>16且 ≤25 |

2. 5~4 |

|

2. 5~6 |

|

>25且 ≤32 |

4~6 |

4~10 |

|

|

>32且 ≤40 |

6~10 |

6~16 |

|

|

>40且 ≤63 |

10~16 |

10~25 |

|

4. 3. 3 连接

车辆导线连接应符合以下要求:

a) 用插接器连接导线的 , 主回路导线插接器的拉脱力大于 50 N, 次回路导线插接器的拉脱力大 于 20N;

b) 用接 线 端 子 连 接 导 线 的 , 包 括 蓄 电 池 组 内 部 导 线 , 螺 钉 紧 固 接 线 端 子 的 拆 卸 扭 矩 大 于 1. 2 N ● m , 螺母紧固接线端子的拆卸扭矩大于 1. 8 N ● m 。

4. 3. 4 接触电阻

车辆限流保护值大于 10. 0 A 的 , 其主回路导线的所有连接应采用永久性连接或接线端子防松连 接 , 且接触电阻值不应大于相同接触长度的导线电阻 。

车辆其他连接方式的接触电阻应符合以下要求 。

a) 插接元件类 , 通过最大工作电流小于或等于 200 mA 的 , 其接触电阻值不大于 25 mΩ;通过最 大工作电流大于或等于 200mA 的 , 其接触电阻值不大于 10mΩ。

b) 开关元件类 , 通过最大工作电流小于或等于 200 mA 的 , 其接触电阻值不大于 50 mΩ;通过最 大工作电流大于 200mA 的 , 其接触电阻值不大于 10mΩ。

4. 4 电压

车辆电压应符合以下要求:

GB 42295—2022

a) 车辆除主回路及与蓄电池组直接连接的电路之外 , 其他任何电路在任何状态下电压不大于 35. 0 V(直流)和 16. 0 V(交流) ;

b) 车辆电门锁关闭后 , 切断蓄电池系统输出端与主回路之间的连接 , 其输出端口(与主回路连接) 的电压为 0 V(直流)和 0 V(交流) 。

4. 5 绝缘电阻

车辆的电器部件和线路在常温下 , 在分别经过发热 、高温 、低温贮存和恒定湿热试验后 , 各绝缘电阻 值不应小于表 2所示的值 。

表 2 绝缘电阻值

单位为兆欧

|

状态 |

常温 |

发热 |

高温 |

低温贮存 |

恒定湿热 |

|

绝缘电阻值 |

≥20 |

≥5 |

≥5 |

≥20 |

≥1 |

4. 6 电气强度

车辆在恒定湿热试验后 , 按 5. 6 描述的方法对电器部件进行电气强度试验 , 蓄电池系统 、控制系统 等与裸露可导电部件之间应无击穿或闪络 。

4. 7 发热

车辆电器部件按 5. 7 描述的方法进行发热试验 , 保护装置的外表面无最高工作温度标志的 , 则其温 升不应大于 30K;有最高工作温度标志(T)的 , 则其温升不应大于 T—25K, 其他电器部件的外表面温 升不应大于 50K;发热绝缘电阻值应符合 4. 5 的要求 。

注 :“ T”表示元件或其开关能工作的最高环境温度 。

4. 8 防护

4. 8. 1 对触及带电部分的防护

车辆蓄电池系统对触及带电部分的防护应符合 GB4706. 1—2005中第 8章的要求 。蓄电池系统的 防护等级应符合 GB/T 4208规定的 IP33B的要求 。

4. 8. 2 外露可导电部分触电防护

车辆电压高于 35. 0 V(直流)和 16. 0 V(交流)的电路 , 其外露可导电部件应全部连接 。 连接方式有 以下几种:

a) 电线连接 ;

b) 螺丝与金属车架连接 ;

c) 移动式蓄电池系统(金属箱盒)可用金属簧片连接 。

用金属簧片连接的接触电阻按 5. 3. 4 描述的方法进行测量 , 其值应符合 4. 3. 4b)的要求 。

4. 8. 3 短路防护

按 5. 8. 3 描述的方法在蓄电池系统的输入端口和输出端口之间进行短路试验 , 其短路电流不应大 于 200mA, 电路切断时间不应大于 500μs 。

5

![]()

GB 42295—2022

4. 8. 4 充电保护

4. 8. 4. 1 充电状态主回路保护

车辆蓄电池系统在充电状态下,其输出端与主回路应切断,其输出端口(与主回路连接)的电压应为 0 V(直流)和 0 V(交流) 。

4.8.4.2 充电过压保护

车辆蓄电池系统应有充电过压保护功能 。 当蓄电池系统的充电电压值大于制造商明示的充电过压 保护值时,其应在 1 S 内切断充电电路 。蓄电池系统判断充电过压的精度误差应为 士1% 。

4.8.4.3 充电过流保护

车辆蓄电池系统应有充电过流保护功能 。 当蓄电池系统的充电电流值大于制造商明示的充电限流 保护值时,其应在 1 S 内切断充电电路 。蓄电池系统判断充电过流的精度误差应为 士5% 。

4.8.4.4 充电口错接保护

车辆蓄电池系统的充电口应有错接保护功能 。 当蓄电池系统的输入端口正负电极与充电器的输出 端口正负电极错接时,其充电回路应无电流输出 。正确连接后,蓄电池系统应能正常充电 。

4. 8. 5 放电保护

车辆蓄电池系统应有放电过流保护功能 。蓄电池系统在放电过程中,当放电总电流(主回路电流加 次回路电流)达到车辆最大工作电流(取实测值与制造商明示的限流保护上限值的较大值) 的 105% 时,其应在 1 S 内切断所有放电电路 。蓄电池系统判断放电过流的精度误差应为 士5% 。

车辆制造商明示的限流保护值应小于其配用蓄电池组明示的最大放电电流的 95% 。

4. 8. 6 温度保护

![]() 车辆蓄电池系统应有温度保护功能 。 当蓄电池系统的充电工作温度高于制造商明示的最高充电工

车辆蓄电池系统应有温度保护功能 。 当蓄电池系统的充电工作温度高于制造商明示的最高充电工

作温度或低于制造商明示的最低充电工作温度时,以及当蓄电池系统的放电工作温度高于制造商明示 的最高放电工作温度或低于制造商明示的最低放电工作温度时,其应在 30 S 内切断充电或放电电路 。

4. 8. 7 温度异常报警

车辆应有蓄电池系统温度异常报警功能 。 当蓄电池系统的内部温度或某一单体电池的温度达到限 值时,车辆或蓄电池系统应在 30 S 内发出不低于 85dB(A)的报警声音 。

4. 8. 8 保护装置失效断电

采用锂离子蓄电池系统的车辆在任何状态下出现保护装置失效时,应能立即切断蓄电池组的内部 连接,且不能自动恢复连接 。

4. 8. 9 互认协同充电

车辆蓄电池系统应有与充电器互认协同充电的功能 。蓄电池系统充电应先与充电器进行互认协同 识别,通过后才能开始充电工作 。

注 : 蓄电池系统与充电器互认协同基本规则见附录 A。

GB 42295—2022

4. 9 耐温与耐湿

4. 9. 1 恒定湿热

车辆电器部件按 5. 9. 1描述的方法进行恒定湿热试验后,其电气强度应符合 4. 6 的要求。 如无法承 受电气强度试验的电器部件,其绝缘电阻值应符合 4. 5 的恒定湿热绝缘电阻值的要求。

4. 9. 2 耐高温

车辆电器部件按 5. 9. 2描述的方法进行耐高温试验后,其绝缘电阻值应符合 4. 5 的高温绝缘电阻值 的要求。

4. 9. 3 耐低温贮存

车辆电器部件按 5. 9. 3描述的方法进行耐低温贮存试验后,其绝缘电阻值应符合 4. 5 的低温贮存绝 缘电阻值的要求。

4. 10 振动与冲击

车辆按 5. 10. 1描述的方法进行振动试验后,应无电器着火 、漏液 、爆炸等现象,绝缘电阻值应符合 4. 5 的常温绝缘电阻值的要求。 车辆振动测试通过后,取出蓄电池系统,按 5. 10. 2 描述的方法进行冲击 试验后,蓄电池系统应无着火 、爆炸 、外壳破裂 、漏液等现象。

5 试验方法

5. 1 试验条件

5. 1. 1 试验环境

除非另有规定,试验环境符合以下条件 :

a) 温度 :20℃ 士5℃ ; ![]()

b) 相对湿度:不大于 75% ;

c) 气压:86kpa~106kpa。

5. 1. 2 测量精度误差

在测量过程中,所有控制值(实际值)相对于规定值的精度误差应为 :

a) 电压:士1% ;

b) 电流:士1% ;

c) 温度 : 士2 ℃ ;

d) 时间:士0. 1% ;

e) 容量:士1% 。

注 : 测量精度误差包括测量仪器精度误差。

5. 2 标识与警示语

采用目检的方法检查。

5. 3 布线 、导线与连接

5. 3. 1 布线

采用目检和触摸的方法检查。

GB 42295—2022

5. 3. 2 导线测试

按 GB/T 3956—2008中第 7章描述的方法检查导线的导体材质 。 按以下方法测量并计算导线标称横截面积:

a) 导体为单线的导线采用千分尺直接测量导体直径 , 计算导线标称横截面积 ;

b) 导体为多线的导线采用千分尺任意测量其中三根单线直径 , 取其平均值 , 计算单线面积 , 再乘 以导体的线数 , 得到导线标称横截面积 。

导线横截面积确定后 , 对照表 1确定导线可以承载的最大电流 , 对比制造商明示的车辆主回路或次 回路的限流保护上限值与实测值的较大值 。

测量并计算蓄电池组内部或蓄电池组之间连接导线(除通信和信号线外)的横截面积 , 对比主回路 导线的单芯导线标称横截面积 。

5. 3. 3 连接测试

车辆导线连接测试方法如下:

a) 插接器连接:采用拉力器测试 ;

b) 接线端子连接:采用目检和扭力扳手测试 。

5. 3. 4 接触电阻测量

车辆接触电阻用精度为 士0. 2%的低电阻测试仪 , 按以下方法进行测量:

a) 对于用接线端子连接的接触电阻测量:将低电阻测试仪与接线桩两端连接 , 在 5. 0 A/mm2 电 流强度下 , 达到热平衡后 , 测量其接触电阻值 , 并与接线接触部分的相同长度导线的电阻值 比较 ;

b) 对于用插接元件类或开关元件类连接的接触电阻测量:在插接器进行 10次插拔或开关进行 10次闭合后 , 将低电阻测试仪与插接器或开关两端连接 , 在 5. 0 A/mm2 电流强度下 , 达到热 平衡后 , 测量其接触电阻值 。

5. 4 电压测量

车辆电压用电压测量仪 , 按以下方法进行测量:

a) 以车辆主要金属部件(如:车架 、车把 、衣架等人体可能接触的部件)为基准点 , 测量并记录除主 回路及与蓄电池组直接连接的电路之外的任何电路的电压值 ;

b) 开启电门锁 , 测量并记录蓄电池系统输出端口(与主回路连接)的电压值;关闭电门锁 , 测量并 记录蓄电池系统输出端口(与主回路连接)的电压值 。

5. 5 绝缘电阻测量

车辆电器部件的绝缘电阻值用直流电压 500V 的绝缘电阻表 , 按以下方法测量各电器部件的绝缘 电阻值 。

a) 蓄电池系统:将绝缘电阻表的一支表笔分别与蓄电池系统的输入端和输出端的正负电极连 接 , 另一支表笔 , 如试件可移动的 , 则与其外壳连接;如试件不可移动的 , 则分别与车架 、车把和 电动机外壳连接 。

b) 保护装置:将绝缘电阻表的一支表笔分别与保护装置的输入端和输出端的正负电极连接 , 另 一 支表笔与其外壳连接 。

c) 电动机:将绝缘电阻表的一支表笔与电动机的外壳连接 , 另一支表笔分别与其电枢绕组 、霍尔 线连接 。

8

![]()

GB 42295—2022

d) 控制器:将控制器的所有引线短接,用绝缘电阻表的一支表笔与其外壳或散热片连接,另一支 表笔与其短接的引线连接 。

e) 断电闸把 、开关和电门锁:将绝缘电阻表的一支表笔与被测试件的接线端子连接,另一支表 笔,如试件单独测量,则与其壳体或散热片连接,如试件安装在车辆上,则分别与车架 、车把和 电动机外壳连接;在试件开关断开状态下,将绝缘电阻表的二支表笔分别与被测试件的输入端 和输出端的正负电极连接 。

f) 调速转把 、仪表 、灯具 、闪光器 、防盗器 、鸣号装置:将绝缘电阻表的一支表笔与被测试件的接线 端子连接,另一支表笔,如试件单独测量,则与其壳体或散热片连接,如试件安装在车辆上,则 分别与车架 、车把和电动机外壳连接 。

5. 6 电气强度试验

车辆各电器部件在经过恒定湿热试验后,按表 3所示的值,在以下各试验点(非金属部件用金属箔 覆盖)进行电气强度试验 :

a) 电动机:绕组与壳体之间 、辅助线路与壳体之间 、辅助线路与绕组之间 ;

b) 控制器:所有引线短接后与壳体之间 ;

c) 仪表 、断电闸把 、闪光器 、鸣号装置 、防盗器:分别在电源线与壳体之间 ;

d) 开关 、电门锁:分别在连接端子与壳体之间,各端子与端子之间 ;

e) 保护装置:电压采样电路(对应蓄电池组的正极)与壳体之间 ;

f) 蓄电池系统:电压采样电路(对应蓄电池系统的正极)与壳体之间 。

表 3 电气强度试验参数

|

电器部件 |

试验电压(直流) V |

试验时间 min |

跳闸电流 mA |

|

|

电动机与控制器 |

1 000 |

1 |

30. 0 |

|

|

仪表 、断电闸把 、闪光器 、鸣号 装置 、防盗器 、开关 、电门锁 |

500 |

1 |

5. 0 |

|

|

保护装置 |

采样电路 |

1 000 |

1 |

5. 0 |

|

蓄电池系统 |

采样电路 |

50 Hz正弦波形,电压为该 电路的最高工作电压(小于 800,试验电压为 800) |

1 |

10. 0 |

5. 7 发热试验

在室温 23℃ 士2℃的环境下,将电器部件放置在符合 GB 4706. 1—2005中第 11章规定的器具测 试角内,按下述方法进行试验 。

a) 电动机与控制器:将控制器与适配电动机(或相同功耗的模拟载荷)连接,电动机安装在试验支 架上,接通电源,在最高工作电压下,电动机空载运转达到稳定非工作温度时,测量并记录电动 机与控制器的外壳温度,记录室温;然后,电动机在最高工作电压,最大工作电流 65%的条件 下连续运转工作 2 h,测量并记录电动机与控制器的外壳温度 。

b) 仪表:连接在适配车辆的电路(或模拟电路)上,接通电源,在最高工作电压(如用转换器的,用 转换器的输出电压)下,测量其在额定功率下的负载,然后在最高工作电压和额定负载下连续 工作 2 h,测量并记录仪表外壳温度 。

GB 42295—2022

c) 灯具:连接在适配车辆的电路(或模拟电路)上 , 接通电源 , 在最高工作电压下(如用转换器 的 , 用转换器的输出电压)连续工作 2 h , 测量并记录灯具外壳温度 。

d) 保护装置:连接在适配车辆的蓄电池系统的电路上(或相同功耗的模拟载荷) , 接通电源 , 在最 高工作电压下 , 主回路以最大工作电流 90%的负载 、次回路以最大负载(同时打开前后照明 、 鸣号装置 、转向灯等)下连续工作 2 h , 测量并记录保护装置外壳温度 。

发热测试结束后 , 立即按 5. 5 描述的方法测量并记录电器部件的发热绝缘电阻值 。

5. 8 防护试验

5. 8. 1 对触及带电部分的防护试验

将蓄电池系统处于每种可能的位置 , 用不明显的力施加在 GB/T 16842—2016描述的 B 型试验探 棒上 , 通过其各开口处插入到允许的任何深度 , 并且在插入到任何一个位置之前 、之中和之后 , 转动或弯 曲探棒 。如果探棒无法插入开口 , 则在垂直方向给探棒施加 20N 的力;如果探棒此时能够插入开口 , 该 试验要在试验探棒成一定角度下重复 , 探索碰触带电部分 。

用不明显的力施加在 GB/T 16842—2016描述的 13号试验探棒上 , 通过 Ⅱ类器具或 Ⅱ类结构上的 各开口 , 探索碰触带电部分 。

蓄电池系统的防护等级按 GB/T 4208描述的方法进行试验 。

注 : Ⅱ类器具和 Ⅱ类结构见 GB 4706. 1—2005中 3. 3. 10和 3. 3. 11的定义 。

5. 8. 2 外露可导电部分触电防护

目检电压高于 35. 0 V(直流)和 16. 0 V(交流)的电路上外露可导电部件的连接 。

5. 8. 3 短路防护试验

试验前按制造商明示要求 , 对试样蓄电池系统进行完全充电后搁置 2 h再进行本项目试验 。

取一个与车辆充电端口相匹配的插头 , 在插头的正负极之间用截面积大于 1 mm2 导线(短路电阻 小于 50 mΩ) , 串接一个电流记录仪后与车辆充电端口连接 , 查看并记录蓄电池系统的充电电路切断时 间和短路电流值 。

在电动机停止转动的情况下 , 在蓄电池系统的输出端口正负电极之间 , 用截面积大于 1 mm2 导线 (短路电阻小于 100mΩ) , 串接一个电流记录仪后进行短路连接 , 查看并记录蓄电池系统的输出电路切 断时间和短路电流值 。

![]() 5. 8. 4 充电保护试验

5. 8. 4 充电保护试验

5. 8. 4. 1 充电状态主回路保护

在车辆蓄电池系统的输出端口(与主回路连接)并接一个电压表 。将充电器的输出端与车辆蓄电池 系统的输入端连接 , 输入端与市电连接后 , 对剩余容量小于额定容量 50%的蓄电池系统进行充电 。 打 开车辆电门锁 , 记录电压表的读数;充电结束后(充电器无电流输出 , 但仍与市电连接) , 记录电压表的读 数;当充电器的输出端与车辆蓄电池系统的输入端断开时(电门锁打开状态) , 记录电压表的读数 。

5.8.4.2 充电过压保护

试验前按制造商明示要求 , 对试样蓄电池系统进行完全充电后搁置 2 h再进行本项目试验 。

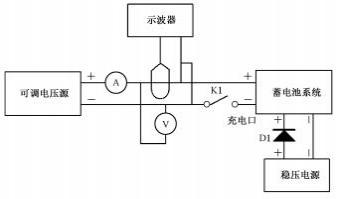

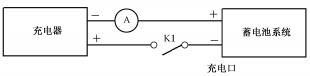

按图 2所示 , 将电压表 、电流表 、蓄电池系统 、可调电压源 、示波器连接在充电电路上 , 用稳压电源串 联二极管 D1替代蓄电池 , 稳压电源输出设定为蓄电池系统的额定电压 , 合上开关 K1, 使其正常工作 。 将可调电压源从 0 V开始逐渐加大 , 记录电压表电压测量值;当电压数值达到蓄电池制造商明示的充电

GB 42295—2022

过压保护值上限的 105%时,记录示波器的电流测量值为 0 A 的时间 。

图 2 蓄电池系统充电过压保护试验示意图

5.8.4.3 充电过流保护

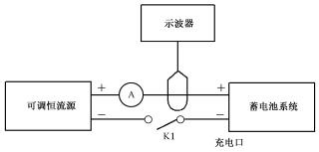

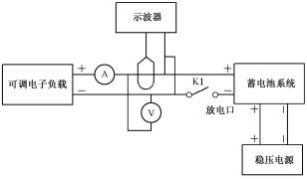

按图 3所示,将示波器、电流表、可调恒流源、蓄电池系统连接在充电电路上,合上开关 K1,使其正 常工作 。将电子负载的电流从 0 A开始逐渐加大,记录电流表的电流测量值;当电流表的测量电流值达 到电池制造商明示的充电限流保护上限值的 105%时,记录示波器的电流测量值为 0 A 的时间 。

图 3 蓄电池系统充电过流保护试验示意图

5.8.4.4 充电口错接保护

试验前按制造商明示的要求,对试样蓄电池系统进行完全充电后搁置 1 h再进行本项目试验 。

按图 4所示,将充电器、电流表和蓄电池系统连接在充电电路上,充电器的输出端口与蓄电池系统 的输入端口的正负电极错接,合上开关 K1,记录电流表的测量值;保持 15s 后断开开关 K1,正确连接 充电端口的正负电极,合上开关 K1,查看蓄电池系统充电情况 。

图 4 充电口错接保护试验示意图

5. 8. 5 放电保护试验

![]()

按图 5所示,将可调电子负载、示波器、电流表、电压表、蓄电池系统等连接在电路上,用稳压电源替

代蓄电池,合上开关 K1。将稳压电源输出电压依次设定为最高电压上限值的 95% 、标称电压值、最低

GB 42295—2022

电压下限值的 105%,用电压表监测放电端口的输出电压 。放电电流为标称持续电流,按以下放电电流 值放电 :

a) 将电子负载的电流从 0 A 开始逐渐加大, 当放电电流值达到车辆放电限流保护值的 95% 时,查看蓄电池系统输出电路闭合情况 ;

b) 继续加大电子负载电流,当放电电流达到车辆放电限流保护值的 105%时,通过示波器记录电 流表电流测量值为 0 A 的时间 。

记录 3个不同测试电压的放电限流保护值 。

图 5 蓄电池系统放电过流保护试验示意图

5. 8. 6 温度保护试验

试验前按制造商明示的要求,对试样蓄电池系统进行完全充电后搁置 1 h再进行本项目试验 。

将点温计探测端与蓄电池系统的温度传感器固定,与蓄电池系统连接的测量仪表和其他电器部件 通过导线连接安置在试验箱外 。

蓄电池系统温度保护试验方法如下 。

a) 将剩余容量小于额定容量 30%的蓄电池系统放入其制造商明示的最高充电温度低 5 ℃的试 验箱中央,在蓄电池系统的输入端 口 串接一个电流表,与适配的充电器连接,使其正常工作 。 逐渐增加试验箱温度,当蓄电池系统的内部温度或某一单体电池的温度达到制造商明示的最 高充电温度时,记录电流表读数为 0 A 的时间 。

b) 将剩余容量大于额定容量 90%的蓄电池系统放入其制造商明示的最高放电温度低 5 ℃的试 验箱中央,在蓄电池系统的输出端口串接一个电流表,接上模拟荷载,使其正常工作 。逐渐增 加试验箱温度,当蓄电池系统的内部温度或某一单体电池的温度达到制造商明示的最高放电 温度时,记录电流表读数均为 0 A 的时间 。

c) 将剩余容量小于额定容量 30%的蓄电池系统放入比其制造商明示的最低充电温度高 5 ℃的 试验箱中央,在蓄电池系统的输入端口串接一个电流表,与适配的充电器连接,使其正常工作 。 逐渐降低试验箱温度,当蓄电池系统的内部温度或某一单体电池的温度达到制造商明示的最 低充电温度时,记录电流表读数变为 0 A 的时间 。

d) 将剩余容量大于额定容量 90%的蓄电池系统放入比其制造商明示的最低放电温度高 5 ℃的 试验箱中央,在蓄电池系统的输出端口串接一个电流表,接上模拟荷载,使其正常工作 。逐渐 降低试验箱温度,当蓄电池系统的内部温度或某一单体电池的温度达到制造商明示的最低放 电温度时,记录电流表读数变为 0 A 的时间 。

5. 8. 7 温度异常报警试验

试验前按制造商明示的要求,对试样蓄电池系统进行完全充电后搁置 1 h再进行本项目试验 。

![]() 12

12

GB 42295—2022

将点温计探测端与蓄电池系统的温度传感器固定 , 与蓄电池系统连接的测量仪表和其他电器部件 通过导线连接安置在试验箱外工作 。

将剩余容量大于额定容量 80%的蓄电池系统放入温度为 65 ℃(铅酸蓄电池系统为 45 ℃)的试验 箱内 , 逐渐增加试验箱内温度 。 当装有蓄电池系统的容器(电池盒)内部温度或某一单体电池的温度达 到 80℃(铅酸蓄电池的温度达到 60 ℃)时 , 用秒表记录蓄电池系统发出报警声音的时间 。

报警声音的声压级测量方法如下 。

a) 测量环境

报警声音测量环境的要求如下:

1) 测量场地平坦空旷(室内高度不小于 3. 0 m) , 在以测量点为中心划出一个以 5. 0 m 为半径 的测量区域内 , 没有反射物(如围墙等) ;

2) 测量时除测试人员 , 在测量区域内无其他人员;测量人员的位置不影响仪表读数 ;

3) 测量在无雨 、无雪且风速不大于 3 m/ s 的气候条件下进行;测量时要排除阵风对声级计读 数的影响 ;

4) 背景噪音的声压级比受试车辆报警声音的声压级低 10dB(A)以上 。

b) 测量方法

报警声音的测量方法如下:

1) 将受试车辆放置在测试场地中心 , 在车辆左右两侧垂直于车身中心距离为 2 m , 高度为 1. 2 m处分别放置一级精度的声级计 ;

2) 在常温下接通电路 , 触发蜂鸣器报警声音 , 分别读取左右两侧声级计的最小读数 , 取两组 读数的最小值为测量值 。

5. 8. 8 保护装置失效断电试验

将电压表并接在锂离子蓄电池组的正极和负极上 , 其读数为锂离子蓄电池组的总电压 。用导线按 以下任意一种方式连接后记录电压表的读数;移开导线后记录电压表的读数 。

a) 将锂离子蓄电池系统的输入端口正极与锂离子蓄电池组的正极进行连接;或

b) 将锂离子蓄电池系统的输出端口(与主回路连接)正极与锂离子蓄电池组的正极进行连接;或

c) 将锂离子蓄电池系统的输出端口(与次回路连接)正极与锂离子蓄电池组的正极进行连接 。 如果保护装置是负极连接 , 则按上述方法全部负极连接进行试验 。

5. 8. 9 互认协同充电试验

车辆蓄电池系统与充电器互认协同充电的试验方法如下:

a) 使用试验用充电器给不匹配的蓄电池系统进行充电 , 观察蓄电池系统的工作状态;或

b) 根据产品说明书的明示 , 使用通信模拟器模拟通信协议 , 观察蓄电池系统的工作状态 。

5. 9 耐温与耐湿试验

5. 9. 1 恒定湿热试验

试验前按制造商明示的要求 , 对试样蓄电池系统进行完全充电后搁置 1 h再进行本项目试验 。 车辆上的电器部件按 GB/T 2423. 3描述的方法进行恒定湿热试验 。

将电器部件放入环境温度为 40℃ 士2℃ 、相对湿度为 93%士3%的试验箱内 2 d 。试验结束后取出 试样 , 按 5. 6 描述的方法进行电气强度试验 。对不能承受电气强度试验的电器部件 , 按 5. 5 描述的方法 测量其绝缘电阻值 。

GB 42295—2022

5. 9. 2 耐高温试验

车辆上的电器部件按 GB/T 2423. 2 中“试验 Bd”描述的方法进行耐高温试验 。

将电器部件放入试验箱内 , 按表 4所示的值设定试验箱温度 , 当试验箱内的温度达到规定值后 , 再 按表 4 所示的值在各电器部件上加载负荷 , 并按表 4 所示的试验时间进行试验 。试验结束后取出试 样 , 按 5. 5描述的方法测量其绝缘电阻值 。

表 4 电器部件耐高温试验参数

|

电器部件 |

试验温度 ℃ |

负载 |

试验时间 h |

||

|

电压 |

电流 |

||||

|

电动机和控制器 |

60士2 |

最高工作电压 |

主回路最大工作电流的 60% |

2 |

|

|

仪表 |

70士2 |

最高 工 作 电 压 (用 变 换 器 的 , 以变换器的输出电压) |

|

2 |

|

|

|

60士2 |

最高 工 作 电 压 (用 变 换 器 的 , 以变换器的输出电压) |

|

2 |

|

|

鸣号 装 置 、调 速 转 把 、断 电闸把 |

60士2 |

不通电 |

2 |

||

|

开关 、电门锁 |

60士2 |

|

额定电流下(不小于 200mA) 以 10次/min保持连续工作 |

2 |

|

|

保护装置 |

高温存储 |

85士2 |

|

16 |

|

5. 9. 3 耐低温贮存试验

车辆上的电器部件按 GB/T 2423. 1 中“试验 Ab”描述的方法进行耐低温贮存试验 。

将电器部件放入环境温度为 —25℃ 士1℃的试验箱内 2 h 。试验结束后取出试样 , 按 5. 5描述的方 法测量其绝缘电阻值 。

5. 10 振动与冲击试验

5. 10. 1 振动试验

试验前按制造商明示的要求 , 对试样蓄电池系统进行完全充电后搁置 1 h再进行本项目试验 。 试验时轮胎的充气压力为标称充气压力 , 若标称充气压力是范围值 , 则以其最大值为准 。

将装配完整的车辆垂直固定在振动试验机上(车轮用压板紧固在试验机的振子上 , 车把以软连接悬 挂在试验机上部支架上 , 以保持被测车辆的稳定) , 按表 5 所示的值进行设置和试验 。先将前轮紧固在 试验机的振子上进行试验 , 完成后再将后轮紧固在试验机的振子上进行试验 。

试验结束后 , 目检各电器部件情况 , 按 5. 5描述的方法测量其绝缘电阻值 。 表 5 耐振动测试参数

|

振动频率 Hz |

振动加速度 m/s2 |

振动次数/次 |

|

|

前轮 |

后轮 |

||

|

6~10 |

19. 6 |

40 000 |

40 000 |

GB 42295—2022

5. 10. 2 冲击试验

试验前按制造商明示的要求 , 对试样蓄电池系统进行完全充电后搁置 1 h再进行本项目试验 。

车辆的锂离子蓄电池系统按 GB/T 36972—2018中 6. 3. 6 描述的方法进行冲击试验 , 在 3个相互垂 直轴线正反方向上冲击总数为 18次;车辆的铅酸蓄电池系统按 GB/T 32504—2016中 5. 6 描述的方法 进行试验 。

试验结束后 , 蓄电池系统放置 2 h , 目检其外表面情况 。

![]()

GB 42295—2022

附 录 A

(资料性)

蓄电池系统与充电器之间通信基本规则

A. 1 通则

A. 1. 1 蓄电池组保护装置为主机 , 发送电池各种状态至充电器 , 充电器为从机 , 根据接收到的指令做出 相应动作 。

A. 1. 2 蓄电池组电池种类描述方法:在第二字节使用 0X00~0XFE数据表示 255种化学电池种类 。

A. 1. 3 扩展指令描述方法:在第二字节使用 0XFF表示本条指令为扩展指令 , 扩展指令使用扩展通信 格式 , 由厂商根据特种需求进行扩展 。

A. 1. 4 蓄电池组充电电压描述方法:充电电压为十进制数据 , 单位为伏特 , 保留小数点后两位 。 电压数 据乘以 100后变为整数 , 然后换算成 16进制 , 使用 2字节表示 。描述范围 0. 00V~299. 99V。

A. 1. 5 蓄电池组充电电流描述方法:充电电流为十进制数据 , 单位为安培 , 保留小数点后两位 。 电流数 据乘以 100后变为整数 , 然后换算成 16进制 , 使用 2字节表示 。描述范围 0. 00A~99. 99A。

A. 1. 6 蓄电池组温度描述方法:电池温度为十进制数据 , 单位为摄氏度 , 起点 0X00为 — 50 ℃ , 换算成 16进制 , 使用 1字节表示 。描述范围 —50℃ ~150℃ 。

A. 1. 7 通信基础波特率: 9 600。使用协商指令握手后可以以协商后的波特率通信 。

A. 1. 8 通信基础频率:0. 2 s通信一次 。使用协商指令握手后可以以协商后的频率通信 。

![]() A. 1. 9 通信校验和:使用 CRC8算法校验和 。使用协商指令握手后可以以协商后的校验算法 。

A. 1. 9 通信校验和:使用 CRC8算法校验和 。使用协商指令握手后可以以协商后的校验算法 。

A. 2 基本通信指令格式

基本通信指令格式由“起始符 十电池种类 十充电电压高位 十充电电压低位 十充电电流高位 十充电 电流低位 十电池温度 十预留 十校验和(共 9字节) ”组成 。其中:

a) F 为起始符:0X46;

b) 电池种类:0X00=镍铬 , 0X01=镍氢 , 0X02=铅酸 , 0X03=锂电(三元) , 0X04=锂电(磷酸铁 锂) , 0X05=锂电(锰酸锂)可增加 ;

c) 充电电压:0X0960=24. 00V 0X0E10=36. 00V 0X12C0=48. 00V ……可增加 ;

d) 充电电流:0X0064=1. 00A 0X00C8=2. 00A 0X012C=3. 00A ……可增加 ;

e) 电池温度:0X00~0X96表示温度为(—50℃ ~100℃) ;

f) 预留 :0XFF;

g) 校验和 =起始符 F(0X46)十电池种类 十充电电压高位 十充电电压低位 十充电电流高位 十充电 电流低位 十电池温度 十预留(0Xff)的数据使用 CRC8算法进行计算 。

示例:铅酸蓄电池组保护装置发送数据(48. 00V;2. 00A;23℃) , 则指令格式为: 0X46十0X02十0X12十0XC0十0X00十0XC8十0X49十0Xff十0X55

A. 3 扩展通信指令格式

扩展通信指令格式由“起始符 十扩展指令符 十扩展指令 1十扩展指令 2十扩展指令 3十扩展指令 4十扩展指令 5十扩展指令 6十校验和”组成 。其中:

a) F 为起始符:0X46;

b) 扩展指令符:0XFF;

c) 扩展指令 1~扩展指令 6;

GB 42295—2022

d) 校验和 =起始符 F(0x46)十扩展指令符(0xFF)十扩展指令 1十扩展指令 2十扩展指令 3十扩 展指令 4十扩展指令 5十扩展指令 6 的数据使用 CRC8算法进行计算 。

A. 4 扩展通信指令格式 1

A. 4. 1 蓄电池组保护装置向充电器发送查询指令

充电器与蓄电池保护装置互发查询指令格式由“起始符 十扩展指令符 十扩展指令 1十扩展指令 2十 扩展指令 3十扩展指令 4十扩展指令 5十扩展指令 6十校验和”组成 。其中:

a) F 为起始符:0x46;

b) 扩展指令符:0xFF;

c) 扩展指令 1:0x00查询指令高位 ;

d) 扩展指令 2:0x01查询指令低位 ;

e) 扩展指令 3:0x00;

f) 扩展指令 4:0x01最低充电电压 ;

g) 扩展指令 5:0x00;

h) 扩展指令 6:0x00;

i) 校验和:CRC8(Byte1~Byte8) 。

包含最低充电电压 、最高充电电压 、最低充电电流 、最高充电电流 、最低充电温度 、最高充电温度 。

注 1: byte3和 byte4为指令码 , 0x0000=空 , 0x0001=查询指令;0x0002=应答指令;0x0003=设定指令 ; 0x0004= 完成指令 。。。。。可增加 , 0xffff=测试用 。

注 2: byte5和 byte6为标志码 , 0x0000=空 , 0x0001=最低充电电压 , 0x0002=最高充电电压 , 0x0003=最低充电电

流 , 0x0004=最高充电电流 , 0x0005=最低充电温度 , 0x0006=最高充电温度 。。。。。可增加 , 0xffff=测试用 。 注 3: byte7和 byte8为数据码 , 0x0000=空 , 0xffff=测试用 。

A. 4. 2 充电器向蓄电池保护装置发送应答指令

充电器与蓄电池保护装置互发应答指令格式由“起始符 十扩展指令符 十扩展指令 1十扩展指令 2十 扩展指令 3十扩展指令 4十扩展指令 5十扩展指令 6十校验和”组成 。其中:

a) F 为起始符:0x46;

b) 扩展指令符:0xFF;

![]() c) 扩展指令 1:0x00应答指令高位 ;

c) 扩展指令 1:0x00应答指令高位 ;

d) 扩展指令 2:0x02应答指令低位 ;

e) 扩展指令 3:0x00;

f) 扩展指令 4:0x01最低充电电压 ;

g) 扩展指令 5:0xHH 最低充电电压高位 ;

h) 扩展指令 6:0xLL最低充电电压低位 ;

i) 校验和:CRC8(Byte1~Byte8) 。

注 1: byte3和 byte4为指令码 , 0x0000=空 , 0x0001=查询指令 , 0x0002=应答指令 , 0x0003=设定指令 , 0x0004= 完成指令 。。。。可增加 , 0xffff=测试用 。

注 2: byte5和 byte6为标志码 , 0x0000=空 , 0x0001=最低充电电压 , 0x0002=最高充电电压 , 0x0003=最低充电电

流 , 0x0004=最高充电电流 , 0x0005=最低充电温度 , 0x0006=最高充电温度 。。。。。可增加 , 0xffff=测试用 。 注 3: byte7和 byte8为数据码 , 0x0000=空 , 0xffff=测试用 。数据码 :0xHHLL为标志码的数据 。

GB 42295—2022

参 考 文 献

[1] GB/T 3805—2008 特低电压(ELV)限制

[2] GB/T 19596—2017 电动汽车术语

[3] GB/T 36945—2018 电动自行车用锂离子蓄电池词汇

![]()

![]()

18